機器視覺的表面缺陷檢測需求擴張,海伯森2D/3D視覺傳感器解決問題與難點

- hypersenadmin

- 熱門資訊

隨著新一代信息技術(shù)與制造業(yè)的深入融合,引發(fā)制造業(yè)產(chǎn)生巨大變革,逐步從數(shù)量擴增向質(zhì)量提升轉(zhuǎn)變。通過提升產(chǎn)品質(zhì)量來生產(chǎn)高附加值、高利潤的產(chǎn)品,可以實現(xiàn)產(chǎn)品競爭力的躍升,所以,加強品質(zhì)檢驗是制造業(yè)生產(chǎn)中最常用的方式。

影響產(chǎn)品品質(zhì)的因素多種多樣,例如外觀品質(zhì)、功能品質(zhì)、性能品質(zhì)等。用戶和生產(chǎn)企業(yè)對產(chǎn)品質(zhì)量的要求越來越高,除了較高的功能品質(zhì)和性能品質(zhì)之外,對外觀品質(zhì)的要求也在逐年提高,即良好的表面質(zhì)量。

然而,即便是嚴格把控制造的每一道流程,生產(chǎn)良品率也無法達到100%,這意味著總會有不合格品被生產(chǎn)出來。

而表面缺陷檢測便是阻止不合格品流入市場的“門神”。

1.產(chǎn)品表面缺陷檢測

作為生產(chǎn)制造過程中必不可少的一步,表面缺陷檢測廣泛應(yīng)用于各工業(yè)領(lǐng)域,包括3C、半導(dǎo)體及電子、汽車、化工、醫(yī)藥、輕工、軍工等行業(yè),催生了眾多上下游企業(yè)。

自20世紀開始,表面缺陷檢測大致經(jīng)歷了三個階段,分別是人工目視法檢測法、機械裝置接觸檢測法以及機器視覺檢測法。

第一種是人工目視法檢測法。制造企業(yè)招聘大量的質(zhì)檢工人,采取流水線的形式進行檢測。然而,隨著人口紅利的消失,以及工作枯燥、自由度低、薪酬較少,愿意從事質(zhì)檢的越來越少,用工難問題愈發(fā)凸顯,這種方法不僅成本高,而且在對微小缺陷進行判別時,難以達到所需要的精度和速度,人工檢測法還存在勞動強度大、檢測標準一致性差等缺點。

第二種是機械裝置接觸檢測法。這種方法雖然在質(zhì)量上能滿足生產(chǎn)的需要,但存在檢測設(shè)備價格高、靈活性差、速度慢、易損耗等缺點。

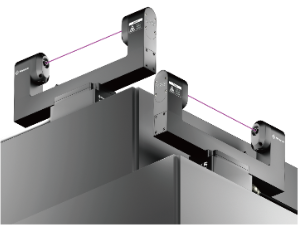

第三種是機器視覺檢測法。為了在不斷變化和競爭愈發(fā)激烈的市場中占據(jù)優(yōu)勢,企業(yè)既要不斷提高產(chǎn)品質(zhì)量標準以滿足客戶需求,又要不斷提升生產(chǎn)線的效率以適應(yīng)市場的快節(jié)奏。采用自動化、智能化的表面缺陷檢測方法是兼顧質(zhì)量與效率的重要手段。

即利用圖像處理和分析對產(chǎn)品可能存在的缺陷進行檢測,這種方法采用非接觸的工作方式,安裝靈活,測量精度和速度都比較高,同一臺機器視覺檢測設(shè)備可以實現(xiàn)對不同產(chǎn)品的多參數(shù)檢測,為企業(yè)節(jié)約大筆設(shè)備開支。

2.表面缺陷檢測存在的問題

基于機器視覺的表面缺陷檢測將是未來研究和發(fā)展的主要方向,目前,基于機器視覺的表面缺陷檢測理論研究和實際應(yīng)用等環(huán)節(jié)均有可喜的成果,但仍存在下面主要的問題和難點:

不同缺陷的種類復(fù)雜:類間差異大,工業(yè)品的外觀缺陷復(fù)雜多樣,不同類別的缺陷之間形態(tài)特征可能差異極大,這種差異導(dǎo)致檢測算法的普適性不強,許多缺陷需單獨開發(fā)檢測算法,開發(fā)復(fù)雜度極高。類間模糊性大,類間模糊是類間差異大的另一極端,即不同類別的缺陷的表觀特征具有一定的相似性,難以區(qū)分缺陷的種類,也就無法準確判斷缺陷產(chǎn)生的原因,無法給產(chǎn)品準確定級。背景復(fù)雜,在生產(chǎn)場景中難以將缺陷和背景完全分離,缺陷特征不明顯。

同類缺陷的差異較大:如下圖中的鐵軌表面缺陷和帶鋼表面缺陷,由于生產(chǎn)過程中光照條件、生產(chǎn)批次不同、設(shè)備狀態(tài)等因素的影響,同類缺陷的大小、對比度和灰度值等表觀特征呈現(xiàn)較大的變化,缺陷特征并不服從同一分布。

微信截圖_17490198023782-300x133.png)

品-點光譜-300x216.jpg)